平板刮削技术介绍

本文导读:

刮削是用刮刀刮除工件表面薄层的加工方法。他是利用刮刀、测量工具和显示剂,以手工方式,边研点测量,边用刮刀刮去高处的金属,使工件逐步达到规定的尺寸、几何形状、表面质量和密合性等要求的。刮削是一种精加工方式,刮削后工件表面上留下的一层微浅而美丽的花纹,即可增加表面的美观,又可利用它来储油、减少摩擦,以提高工件的使用寿命。因此,机床的导轨面。轴承的摩擦面和常用的平板等,都采用刮削来达到较高的精度要求。

1、刮削方法

(1)平面刮削

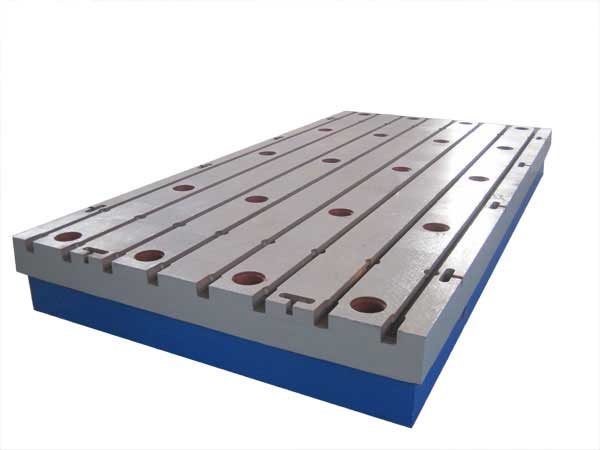

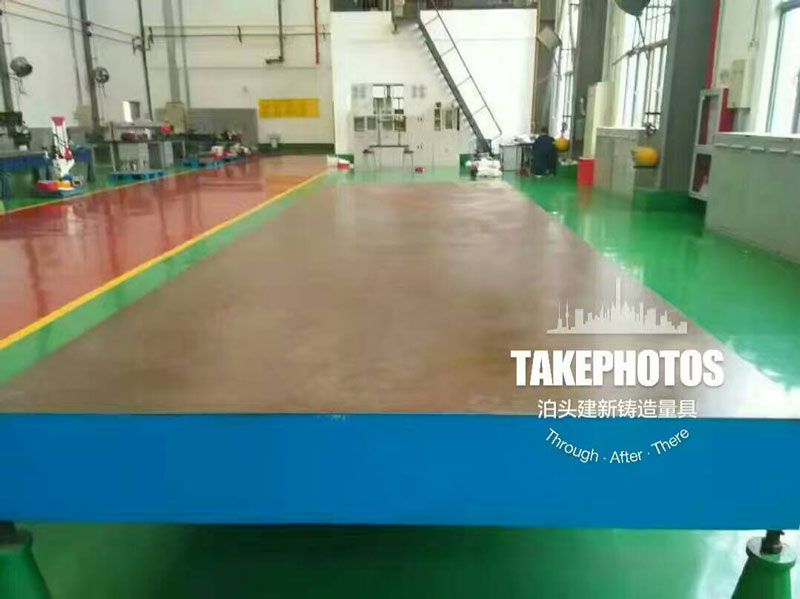

平面刮削法适用于各种互相配合的平面和滑动平面,如平板、角度垫铁和机床导轨的滑动面等。

刮削平面时,刮刀做前后直线运动,前推进行切削,后退为空行程。所加压力的大小根据加工材料确定。金属较硬时,加压应大;材料较软时,加压应小。

根据工件的精度要求,刮削分为粗刮、细刮、精刮和刮花几种;

a.粗刮:当机械加工后,表面刀痕显著、刮削余量较大或者工件表面生锈时,都需要首先进行粗刮。粗刮时,用长刮刀,刀口端部要平,刮过的刀迹较宽(10mm以上),行程较长(10~15mm),刀迹要连成一片,不可重复。当高起的接触点达到每25mm²内有4~6个时,粗挂就算达到了要求。

b.细刮:粗刮后的表面高低相差很大,细刮就是要将高点刮去,让更多的点子显示出来。细刮时,刮刀磨得中间略突些。刀迹宽6mm左右,长5~10mm,刀迹依点子而分布。连续两次的刮削方向,应成45°或60°的网纹。当点子达到每25mm²的面积上有10~16个时,细刮就算完成。

c.精刮:在细刮后要进一步提高质量,则需进行精刮。精刮时,用小刮刀轻刮,刀迹4mm左右,长约5mm。当点子逐渐增多时,可将点子分为三种类型刮削:最大最亮的电子全部刮去;中等的点子在中部刮去一小片;小的点子留下不刮。经推磨第二次刮削时,小点子会变大,中等点子分为两个点子,大点子则分为几个点子,原来没有点子的地方也会出现新点子。经过几次反复,点子就会越开越多。当达到每25mm²的面积上有20~25个点子时,细刮工作可结束。

d.刮花:他是在已刮好的平面上,再经过有规律的刮削,使其成为各种花纹。这些花纹即能增加美观,又在滑动表面起着存油的作用,并且,还可借助刮花的消失,来判断平面的磨损程度。近来,已有电火花淬火机床代替刮花,导轨面淬火后即可提高硬度又可烧出好看的花纹来,优点更多。

(2)原始平板的刮削

平板是检查工具中最基本重要的一种,所以必须做的非常精密。如果要刮削的平板只是一块,则必须用标准平板合研。如果连标准平板也没有,则必须用三块原始平板相互配刮,称为三块互研法。

刮前先将三块平板编号(如1/2/3),接着分别粗刮一遍,除去机械加工留下的刀痕,然后按照下列顺序进行合研刮削。

a.以1为基准,将2和3与1合研后刮削,达到密合后,再将2和3合研并同时刮削。

b.以2为基准,将1与2合研后刮削,达到密合后,再将2和3合研并同时刮削。

c.以3为基准,将2和3合研后刮削,达到密合后,再将1和2合研并同时刮削。

接着仍以1为基准,按上述顺序循环进行,直至达到平板所要求的精确度。

1、刮削方法

(1)平面刮削

平面刮削法适用于各种互相配合的平面和滑动平面,如平板、角度垫铁和机床导轨的滑动面等。

刮削平面时,刮刀做前后直线运动,前推进行切削,后退为空行程。所加压力的大小根据加工材料确定。金属较硬时,加压应大;材料较软时,加压应小。

根据工件的精度要求,刮削分为粗刮、细刮、精刮和刮花几种;

a.粗刮:当机械加工后,表面刀痕显著、刮削余量较大或者工件表面生锈时,都需要首先进行粗刮。粗刮时,用长刮刀,刀口端部要平,刮过的刀迹较宽(10mm以上),行程较长(10~15mm),刀迹要连成一片,不可重复。当高起的接触点达到每25mm²内有4~6个时,粗挂就算达到了要求。

b.细刮:粗刮后的表面高低相差很大,细刮就是要将高点刮去,让更多的点子显示出来。细刮时,刮刀磨得中间略突些。刀迹宽6mm左右,长5~10mm,刀迹依点子而分布。连续两次的刮削方向,应成45°或60°的网纹。当点子达到每25mm²的面积上有10~16个时,细刮就算完成。

c.精刮:在细刮后要进一步提高质量,则需进行精刮。精刮时,用小刮刀轻刮,刀迹4mm左右,长约5mm。当点子逐渐增多时,可将点子分为三种类型刮削:最大最亮的电子全部刮去;中等的点子在中部刮去一小片;小的点子留下不刮。经推磨第二次刮削时,小点子会变大,中等点子分为两个点子,大点子则分为几个点子,原来没有点子的地方也会出现新点子。经过几次反复,点子就会越开越多。当达到每25mm²的面积上有20~25个点子时,细刮工作可结束。

d.刮花:他是在已刮好的平面上,再经过有规律的刮削,使其成为各种花纹。这些花纹即能增加美观,又在滑动表面起着存油的作用,并且,还可借助刮花的消失,来判断平面的磨损程度。近来,已有电火花淬火机床代替刮花,导轨面淬火后即可提高硬度又可烧出好看的花纹来,优点更多。

(2)原始平板的刮削

平板是检查工具中最基本重要的一种,所以必须做的非常精密。如果要刮削的平板只是一块,则必须用标准平板合研。如果连标准平板也没有,则必须用三块原始平板相互配刮,称为三块互研法。

刮前先将三块平板编号(如1/2/3),接着分别粗刮一遍,除去机械加工留下的刀痕,然后按照下列顺序进行合研刮削。

a.以1为基准,将2和3与1合研后刮削,达到密合后,再将2和3合研并同时刮削。

b.以2为基准,将1与2合研后刮削,达到密合后,再将2和3合研并同时刮削。

c.以3为基准,将2和3合研后刮削,达到密合后,再将1和2合研并同时刮削。

接着仍以1为基准,按上述顺序循环进行,直至达到平板所要求的精确度。