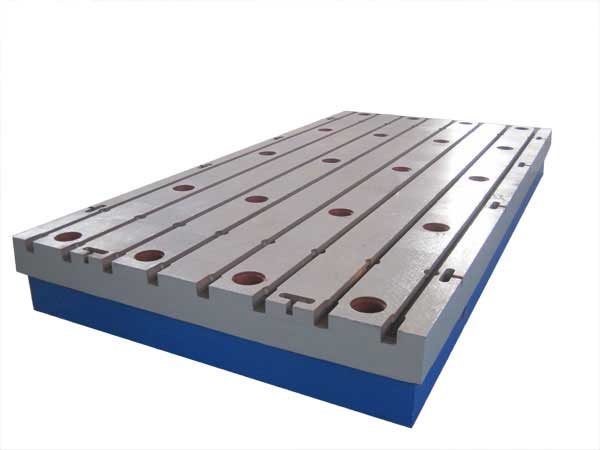

铸铁平台生产工序:从设计到交付的全流程把控

本文导读:铸铁平台作为工业生产中不可或缺的基础设备,其质量与性能的优劣直接影响后续的测量、装配等工作。建新铸造严格遵循科学规范的生产工序,从设计到最终交付,每一个环节都凝聚着对精度与品质的极致追求,确保出厂的每一台铸铁平台都能满足客户的严苛需求。

铸铁平台作为工业生产中不可或缺的基础设备,其质量与性能的优劣直接影响后续的测量、装配等工作。建新铸造严格遵循科学规范的生产工序,从设计到最终交付,每一个环节都凝聚着对精度与品质的极致追求,确保出厂的每一台铸铁平台都能满足客户的严苛需求。

设计与模具准备:为产品精准“画像”

生产的第一步始于精准的设计与模具准备。设计团队会根据客户的具体需求,如平台的尺寸、形状、结构细节以及精度等级等,绘制出详尽的图纸。这张图纸就如同产品的“基因密码”,为后续的生产环节提供精确指引。

模具制作是设计理念落地的关键一步。根据图纸,工人会选择制作消失模、木模或金属模具,再以此为基础制作砂模。砂模的质量直接关系到铸件的成型效果,因此在制作过程中,需严格控制砂粒的粒度、紧实度等参数,确保砂模具有足够的强度和透气性,为后续的浇注工序做好准备。

熔炼与浇注:铸就平台“筋骨”

熔炼环节是将原料转化为液态金属的过程。生铁、合金铁及废钢等原料按一定比例投入熔炉,在高温下熔化为铁水。期间,技术人员会通过专业设备实时监测并调整铁水的化学成分,以保证其性能符合要求。只有成分达标的铁水,才能为铸铁平台铸就坚实的“筋骨”。

浇注过程则需要极高的操作技巧。将铁水平稳、均匀地倒入模具,确保铁水能够充满模具的每一个角落,避免出现浇不足、冷隔等缺陷。浇注速度和温度的控制尤为关键,技术人员会根据模具的大小和形状,精准把控这些参数,以获得成型良好的铸件。

冷却与脱模:让铸件“定型”

浇注完成后,铸件进入冷却阶段。铁水在模具中自然冷却至凝固状态,这个过程需要耐心等待,不能急于求成。快速冷却可能会导致铸件内部产生应力,影响其性能。待铸件完全凝固后,进行脱模操作,小心地取出铸件,并清理残留的砂型,为后续的加工处理做好准备。

清理与修整:塑造平台“初貌”

刚脱模的铸件表面往往存在毛刺、飞边等多余部分,需要进行细致的清理。工人会使用专业工具去除这些瑕疵,确保铸件表面的平整度。之后,进行抛丸处理,利用高速弹丸的冲击力,清除铸件表面的氧化皮、铁锈等,同时还能改善铸件表面的力学性能。最后,通过人工打磨,进一步提升表面的光洁度,让铸铁平台初步展现出整洁的“容貌”。

热处理:赋予平台“内在韧性”

热处理是提升铸铁平台性能的关键工序,如同为平台注入“内在韧性”。退火处理能有效消除铸件内部的内应力,改善其机械性能,减少后续使用过程中的变形。对于一些对硬度和耐磨性有较高要求的平台,还会进行淬火与回火处理。淬火可以提高平台表面的硬度,回火则能在保证硬度的同时,改善其韧性,避免平台过于脆硬而容易损坏。

机械加工:追求极致精度

机械加工分为粗加工和精加工两个阶段。粗加工是对铸件进行初步加工,去除多余的材料,使平台的尺寸接近最终要求。这一阶段主要是为了减少后续精加工的工作量,提高生产效率。

精加工则是追求极致精度的过程。使用精密机床对平台进行加工,确保其达到图纸要求的精度和表面质量。无论是平面度、垂直度还是平行度,都需要通过专业的测量工具进行反复检测和调整,直至符合标准。

检验与测试:为质量“把关”

检验与测试环节是保障产品质量的最后一道防线。尺寸检验会严格对照图纸,检查平台的各项尺寸是否精准无误;硬度测试则通过专业仪器检测平台的硬度,确保其满足使用需求;无损检测,如超声波或射线检测,能够深入铸件内部,排查是否存在裂纹、气孔等缺陷,确保平台的内在质量。

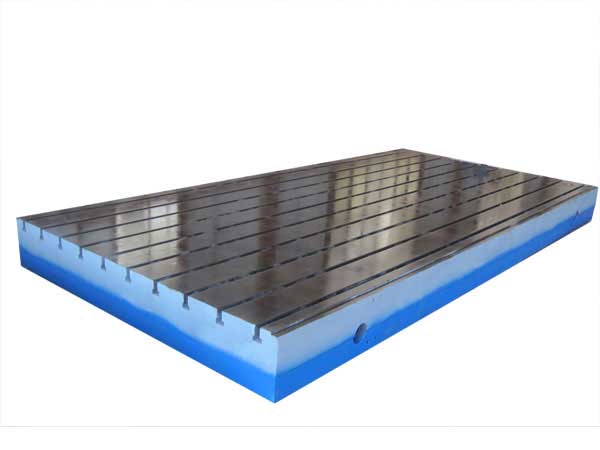

表面处理:为平台“穿好防护衣”

表面处理不仅能提升平台的外观质量,更能增强其耐腐蚀性能。对加工面进行防锈处理,如涂抹防锈油等,可有效防止平台在储存和使用过程中生锈。四周及非加工面则会喷涂底漆和面漆,形成一层坚固的保护膜,进一步提升平台的耐腐蚀性和使用寿命。

包装与发货:安全送达客户手中

包装环节注重对平台的保护。采用防震、防磕碰、防潮的材料对平台进行精心包装,避免在运输过程中因震动、碰撞或潮湿环境而损坏。发货时,选择可靠的汽车运输方式,按照客户的要求将平台安全、准时地送达指定地点。

安装与调试(如需):确保顺利投入使用

对于有需求的客户,建新铸造还会提供现场安装与调试服务。专业技术人员在客户现场进行安装,仔细调整平台的水平度等参数,确保平台能够正常运行,让客户无需担心后续的使用问题。

正是这一系列严谨规范的生产工序,环环相扣,层层把控,才使得建新铸造的铸铁平台能够在工业领域中发挥重要作用,赢得了客户的广泛信赖与好评。

下一篇文章:没有了!